|

|

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

一、摩擦材料的演变发展

摩擦材料的演变发展,经历了100多年的历史。1897年英国人Aerbert frood发明了制动片,用于马车和早期的汽车,并建立了世界上第一个生产摩擦材料的Ferodo公司;随后在1909年该公司发明了世界上第一个固化石绵基刹车片,1968年发明了世界上第一个半金属基刹车片。

鼓式制动器是最早形式的汽车制动器,在盘式制动器出现以前,广泛用于各类汽车。20世纪50年代早期,美国的Bendix公司用于汽车的盘式制动器获得了专利,盘式制动器开始大量使用。

1942年我国石礼耕先生研制的离合器片标志着中国摩擦材料的诞生。

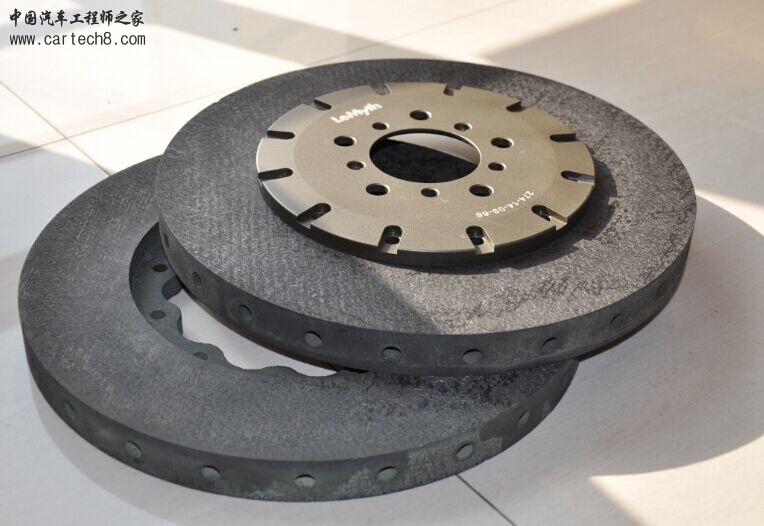

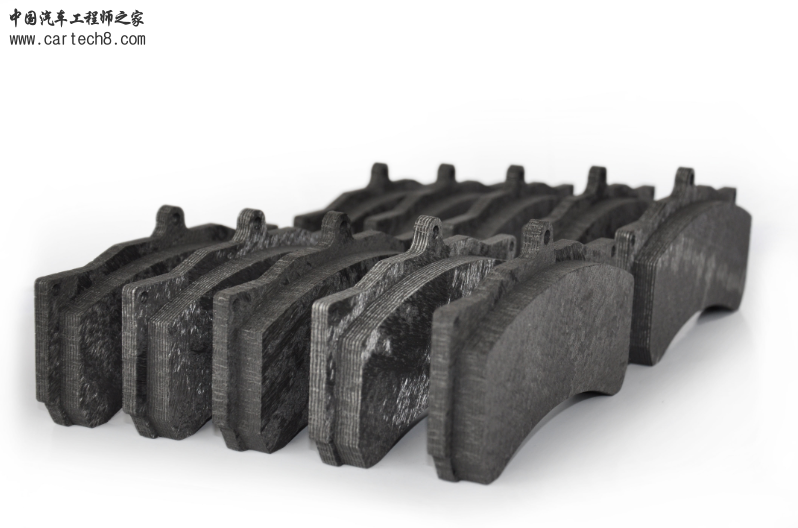

在1999 年法兰克福国际汽车交易会(IAA)上,碳陶刹车盘首次被揭开了神秘的面纱。

高科技材料的使用彻底颠覆了传统的刹车盘技术:与传统的灰铸铁刹车盘相比,碳陶刹

车盘的重量减轻了大约50%,非悬挂质量减轻了近20 千克。碳陶刹车盘更显著的优点

还有:刹车反应速度提高且制动衰减降低、热稳定性高、无热振动、踏板感觉极为舒适、

操控性能提升、抗磨损性高等等。因此,碳陶刹车盘的使用寿命更长,而且几乎不会

产生灰尘。最初,保时捷公司于2001 年将碳陶刹车盘作为配套设备装配在911 GT2 型

跑车上。此后,其他知名品牌汽车也陆续开始通过采用这一创新型刹车技术来提高车辆

安全性并改善踏板舒适度。其中包括汽车制造商生产的奥迪、宾利、布加迪和兰博基尼

等跑车与豪华汽车。

二、刹车系统介绍:

由刹车系统功能分类:制动系统分为两套独立的制动装置

即:行车制动装置(脚制动)、驻车制动装置(手制动)

三、刹车片性能要求:

性能指标 :

刹车片的性能指标很多,同一个刹车片在不同温度、不同车速、不同制动压力等情况下的性能有很大不同,主要的性能有以下几点:

1、制动性能:

是指在正常制动状态(也就是制动温度比较低的情况)下,刹车片的制动能力(摩擦系数)。刹车片的摩擦系数不是越高越好,而是要在综合性能方面取得平衡,以符合整车的设计要求。

2、衰退性能 :

在山路下坡之类的路况下,制动器连续制动,温度迅速上升,刹车盘可能会达到四、五百甚至七百℃以上的高温。刹车片的制动能力会变差,制动距离增加。这种现象叫“衰退”,我们当然希望衰退率越小越好。优质刹车片的衰退率很小,有些甚至不衰退;而某些伪劣产品衰退严重,高温时几乎丧失制动能力。举个例子:某外观极好的杂牌刹车片,在衰退试验中以最高制动压力将车速从100km/h制动到停止,用时104秒,制动距离473米,最后竟起火燃烧!

3、恢复性能:

经过高温衰退的刹车片,当温度下降时,是否能尽快恢复原有的制动性能?这也是衡量刹车片好坏的重要指标。

4、磨耗:

是指刹车片使用时的磨损情况里。刹车效果情况取决于摩擦材料的*****和工艺,比如碳纤维刹车片可以用上几十万公里无需更换。除了刹车片本身的磨损,还要考虑刹车盘的磨损。在制动过程中,优质的刹车片会在刹车盘摩擦表面生成一层保护膜,减少刹车盘的磨损,而劣质刹车片含有大量硬点和杂质,会在刹车盘表面拉出许多沟槽,加速刹车片和刹车盘的磨损。

5、噪音:

在崇尚环保的今天,这也是一项重要指标。其实引起制动噪音的因素很多,刹车片只是其中之一。一般认为,刹车片硬度太高的话,就容易产生噪音。

6、其它 还有剪切强度、硬度、压缩率、热膨胀、吸水率、粘附性等等性能指标。

四、摩擦材料的发展趋势:

No.

类型 (材料)

制动器

应 用

运用特性

历史和使用区域

1

石棉摩擦材料

盘/鼓(F/R)

轿车/轻卡/卡车

1.欧洲北美等已禁用

1.中国AM市场仍在使用(50%)

2

半金属摩擦材料

盘/(F)

轿车/ 轻卡/皮卡/火车/商用车/运动型车辆

1.使用中存在一些问题,改进型材料在一

些范围内使用.经济性,合适的性价比。

2.盘片高的寿命,抗热性,耐久性

3.重负荷车辆和苛刻条件。

1.有代表性区域在北美,主要在AM.

2.在OE车型上已逐步被替代,但改进型

的材料仍使用在重负荷和特别要求苛

刻的条件。

3.通用型在中国AM市场仍在大量使用。

3

少金属摩擦材料

盘/盘/鼓

(F/R/R)

轿车/轻卡/

商用车

1.发展中的材料,广泛的运用。

2.高的性价比.优良的性能,卓越的解决

抗衰退和高速性能的运用。

3.舒适的脚踏感。

1.欧洲风格的典型运用在AM 和OE市场。特别在满足OE高?*****敌蜕系挠τ茫?绨碌稀⒈汲邸⒈β怼?

2.同样运用在福特,通用在欧洲的车型。

4

有机摩擦材料(NAO)

NAO-陶瓷摩擦材料

盘/盘/鼓

(F/R/R)

轿车/轻卡/

卡车/商用车

1.发展中的材料,广泛的使用,

2.少的积尘,盘/片长的寿命,优化的性

能,特别适用于解决NVH 噪音方案。

1.日本材料的典型风格和运用,但在欧洲和北美突出解决NVH 问题和摩擦副粘附性问题。

5

粉末冶金摩擦材料

叠盘/盘

(F/R)

赛车/飞机/火车/坦克/军车/船舶/工程机械

1.制动和传动的高速高温的稳定性,速度大于250km/h,温度高于600℃的条件和高的寿命

1、铜基粉末冶金及陶瓷已替代铁基。运用在高性能制动器。 2、中国引进铜基粉末冶金运用在时速250km/h以上高速列车上,已广泛使用。

6

C-C 摩擦材料

叠盘/盘

(F/R)

赛车/飞机

1.高模量和强度,卓越的热传导和比热,

高的孔隙率。

2.高速高温的稳定性,低温在800 ℃,

高温在1000 ℃以上的摩擦稳定性。

1、在90年代末已运用在高性能制动器,在世界范围内广泛运用在飞机,赛车。

如美国:MD-11,Boeing767,777,F-22

如法国:Airbus等。

7

陶瓷摩擦材料

金属陶瓷摩擦材料

C-陶瓷摩擦材料

盘/盘

(F/R)

赛/重型车辆/飞机/坦克

1、高速高温苛刻条件下的摩擦稳定性,

使用温度在800-1000 ℃以上。 2、特定的摩擦副和吸收高的热能 。 3、高的气孔率

1、新一代材料已运用在高性能制动器,欧美主要运用在航天军事,如大重型运输机,新型战斗机等。

2.C-陶材料将优于C-C材料的未来发展。

五、刹车材料分类

刹车材料是一类结构--功能复合材料

复合材料是按基体连续相进行分类

材料的特征性能主要由基体材料决定

金属基刹车材料—基体连续相为金属

树脂基刹车材料—基体连续相为树脂

陶瓷刹车材料—基体连续相为陶瓷

炭/炭刹车材料—基体连续相为沉积炭

六、粉末冶金刹车材料

制造工艺

混 料

冷压成型

热压烧结

机*****

防锈处理

产品特性

摩擦系数高而稳定(0.3-0.4)

耐磨性能优良

耐热性能良艰(600-800℃)

结构强度高

材料硬度大

制动噪音高

对偶件磨损大

容易生锈

七、陶瓷刹车材料

制造工艺

混料、造粒、干燥(关键材料预处理、钢背预处理)

热成型压制

高温热处理

组合机*****

表面及防锈处理

陶瓷基刹车材料

产品特性

金属、陶瓷纤维/陶瓷刹车材料---低金属陶瓷刹车材料

耐热性能优异(>650℃)、结构强度高、刹车舒适性好、使用寿命长

工艺性能较差

陶瓷纤维/陶瓷刹车材料---非金属陶瓷基刹车材料

耐热性能优异(>650℃)、制动噪音低、刹车舒适性良好、刹车落灰少、使用寿命长

工艺性能较差、成本较高

八、炭/炭刹车材料

制造工艺

炭纤维针刺预制体

基体炭增密(树脂浸渍/固化-炭化、化学气相渗透(CVI) )

高温热处理

抗氧化涂层

炭/炭刹车副

组织结构

炭/炭复合材料是以炭纤维为增强体、炭为基体的一类先进复合材料。

九、制动噪音研究

影响因素

制动器结构因素

鼓式制动器比蹄式制动器更易产生制动噪音

刹车副特性因素

制动器刚度越大,产生噪音的可能性越少

刹车片材料的硬度越高,较易产生制动噪音

制动工况因素

范围广泛500--17000HZ

随着制动压力的升高而略有增加

使用环境因素

高温比低温产生噪音的可能性小

潮湿环境比干燥环境产生噪音的可能性大

噪音抑制

调节弹性体含量、降低高硬度材料用量、增加材料孔隙度、增加成膜材料用量等

刹车片开槽、倒角、加装消音片、涂敷减振胶等

修改制动器部件,如制动衬片和制动蹄的几何参数和形状。

调节刹车盘/鼓的微观组织及成分

前面两种方法的结合,改变制动器的振动特性。如优化制动器部件的刚度、阻尼特性等。

十、减少刹车黑灰

刹车黑灰的主要成因

在高温、高能和氧气不足下,发生3Fe+2O2→Fe3O4,有磁性黑色的Fe3O4粘在刹车盘、鼓和钢圈上

石墨在高于450℃时快速氧化,脱落并粘在刹车盘、鼓和钢圈上

黑色的硫化锑在550℃时升华,凝固在刹车盘、鼓和钢圈上

磨损量低≠刹车少黑灰

减少刹车黑灰的途径

降低刹车材料的磨损率

减少钢纤维的用量

减少石墨、硫化锑等黑色成分的用量

十一、刹车片为什么要开槽、倒角?

给刹车片开槽、倒角主要有以下三个作用:

1、通过改变振荡频率水平的频率的来降低噪音。

2、开槽还提供一个让气体和灰尘在高温 中散发的通道,有效降低制动效率衰退。

3、为了防止和减少裂化。 |

|

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )