|

|

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

等离子体极高的热能密度可用于熔化粉末状材料,而且等离子体烧嘴还能够以很短的喷涂距离用于特定的用途,这就促使等离子体喷涂工艺的应用得到了飞速的发展。气缸筒表面的内部等离子体喷涂技术既可用于汽油机又可用于柴油机。这项工艺技术的主要优点在于降低活塞环和气缸筒表面之间的摩擦减少机油消耗量和明显地提高耐磨强度。此外气缸之间的距离可以缩小,以至可以通过紧凑的结构形式而降低重量和少占地方。 涂层材料

许多材料都可以用作涂层材料,特别是各种不同化学成分的铁碳合金。也可以涂敷通过加入铬和钼形成的铁基合金的耐腐蚀涂层,这种涂层用于内燃机中可以很好地耐硫酸和甲酸。这些材料还可以通过添加精细的、从摩擦学的角度来说十分有效的陶瓷粉末实现增强,借此可以提高耐压强度、耐磨损性并减少点蚀倾向。MMC(金属基体合成物)涂层已经有了试制样品,特别适合用于高负荷的汽油机或者柴油机。其他由多种金属合金以及零部件组成的复合材料也有应用。

涂敷

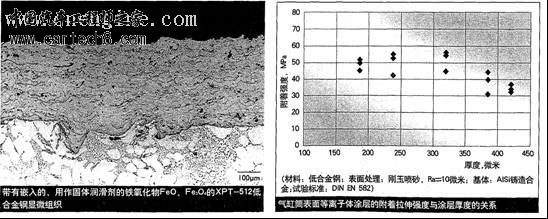

涂敷过程通常是以APS法(大气等离子体喷涂法)进行的,涂层会发生一定程度的氧化。只要对氧含量进行适当的优化,就会形成正确的氧化物类型。FeO(一氧化铁)和Fe3O4(磁铁矿)氧化物可以看作固体润滑剂,有利于改善涂层的摩擦学特性以及可切削性。

涂敷之前,气缸筒通过刚玉喷砂进行准备工作。所达到的粗糙度使得涂层能够实现稳定的机械锚固作用。

在对气缸筒表面进行涂敷的特殊情况下,涂敷过程中的传热量必须保持在一定的限度之内。所达到的温度应当保持在发动机最高工作温度以下以免出现不希望发生的基体材料显微组织和机械性能的改变。等离子体喷涂工艺可以涂敷广谱的涂层材料类型而不会带来金相组织的缺陷和发动机基体的变形,因为涂敷过程结束时温度大约在100℃左右。但是,只有当存在合适的加工方法时,才有可能自由地选择并且利用这些涂层材料。在气缸筒表面这个领域内珩磨是迄今为止对所有材料来说最后的——在某些材料中也是唯一可行的——加工方法。

为了避免在内燃机中使用时发生问题,附着强度最低应当达到30MPa。

珩磨加工

1.加工余量及几何形状

加工余量与涂层厚度有关。最大可能的涂层厚度由涂层材料的热膨胀系数和机械性能决定。如果涂层材料与基体材料相比其热膨胀系数相差太大,并且弹性太差或者韧性太差,则在涂层厚度太厚时可能由于自应力的缘故而导致涂层脱落。另一方面,要求珩磨之后的剩余厚度达到100-180微米,以便确保能够覆盖住基体材料在铸造过程中可能形成的孔隙。但是,珩磨切削量必须足以矫正由于喷涂工艺而出现的形状偏差。

喷涂工艺达到稳定、成熟之后,气缸筒直径上的加工余量在100~150微米之间。

2.对表面加工的要求

早期在等离子体涂层上进行的珩磨试验按照类似于铸件加工的技术要求进行。结果在表面上发生了严重的涂层碎裂。接下来的发动机试验在磨损量和机油消耗量方面都表现欠佳。所以,为了确定一种功能良好的表面,设备制造商既按照传统方法制造了与涂层垂直的金相磨片,又制造了平行于涂层表面(也就是说,平行于活塞环工作表面)的金相磨片。这两项研究都对珩磨方法的优化给出了重要的提示。

3.高切削率(粗珩磨)下等离子体涂层的附着

如果采用不适合于等离子体涂层的切削剂,则可能在传统的切削率下就已经出现大片的涂层龟裂。一方面是过高的珩磨条压紧力使得柔性的等离子体涂层被压入到铝合金基体材料中导致了可以引起涂层脱落的应力。另一方面,即使在切屑粒度较大时,涂层也会被钩住,因而被撕裂。所以为此类涂层开发了专门的珩磨条这种新开发的珩磨条甚至在切屑粒度很小时也具有很高的自锐化能力,因而在单位面积上的进刀力较低的时候也能实现较高的材料切削率。利用这种切削剂可以在30秒钟之内达到200微米的切削量(在纯金属的XPT 512涂层中)而不发生基体的龟裂。

4.表面质量和鳞皮脱落现象的消除

要求在倒数第二个珩磨阶段就使得鳞皮脱落现象变得最小,可使得在加工结束阶段形成一个尽可能光滑的平台,同时又使节拍时间很经济。为了达到这个目的,首先要采用对切削良好的珩磨条,这种珩磨条应当在较低的比压力下就能够有效地工作。此外,对切削剂的成分进行了修改,直至等离子体涂层和切削剂之间的附着作用基本上得到遏制为止。

如果涂层的韧性特别好,例如是不锈钢的,那么甚至经过三道珩磨之后在个别情况下还会在表面上留存细小的鳞皮。这些细小的鳞皮可以通过一道后续的、仅仅持续几秒钟的加工工序可靠地加以去除。这种“去鳞皮”的工艺过程是利用专门为此而开发的弹性珩磨条完成的。

从最广义的角度来说,珩磨加工甚至可以解释为质量控制的组成部分,因为附着得不好的涂层早在加工过程中就已经被撕裂,并且在曲轴箱组装之前就能够(借助于反射率测定仪、超声波测定仪或者涡流测定仪)被揭露出来了。

5.可达到的形状精度

夹杂在等离子体涂层中的金属氧化物以及气孔导致短小的珩磨切屑,这对可切削性是有积极意义的。与为这些涂层而开发的自由切削工具一起.可以达到极佳的形状精确度。具有纯金属等离子体涂层的4缸铝合金气缸筒在成批生产条件下珩磨之后,通常可以达到数值为3.5微米的圆柱度。气缸筒的形状精度如此之高,就没有必要产生粗糙的表面用于使活塞环磨合了。气缸筒的高精度和光滑的平台表面(最好是通过低的Rpk数值来表征)相结合,是一种降低机油消耗量的、理想的先决条件,并且从发动机开始运转的那一刻起就是如此。

6.金属一陶瓷涂层的加工

在对MMC(金属基体合成物)材料进行加工时,除了已经对纯金属喷涂涂层提出的要求以外,还要增添一条:将珩磨过的表面上夹杂的陶瓷微粒物原封不动地显露出来。万一将这些微粒物搞碎,则一方面会提高涂层的孔隙度,因而提高发动机的机油消耗量;另一方面局部破碎的陶瓷微粒物还会因其硬度和尖锐的棱边而导致活塞环的磨损。

在过共晶铝硅合金的金刚石珩磨方面积累的经验为对等离子体涂层的珩磨工艺过程的优化打下了良好的基础。通过开发适合于此的切削剂,在珩磨的第二阶段就已经成功地基本上避免了陶瓷微粒物的损伤。

7.冷却-润滑剂

纯金属等离子体涂层:此类涂层既可以采用珩磨油,又可以采用水基的冷却润滑剂(乳状液或者溶液)很好地进行加工。紧接着进行一次成批生产中采用的用水清洗的方法就足以将这些孔隙清洗干净。

金属复合材料涂层:在采用铝基体的MMC涂层的场合,对于大批量生产来说,在任何情况下都推荐采用珩磨油。如果采用乳状液,则往往存在这样的危险,就是切削下来的铝合金微粒物会掺入到珩磨条的润滑剂中去。如果要求较低的话,应力求采用一种高级的润滑剂,或者采用较高的矿物油含量。

从冷却润滑剂的清洗作用来看,铁素体基体上的等离子体涂层是有好处的。在这种情况下.切削下来的物质大部分可以借助于一台磁力分离器从冷却润滑剂的循环回路中廉价地清除出去。恰恰是在大批量的成批生产中,这一成本方面的优点具有重大的意义。珩磨与其他加工技术的比较

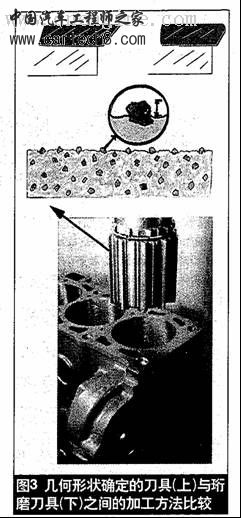

在磨削或者车削中,切屑脱落的过程集中在一个狭小的接触区域内。在这种准线性形状接触区的情况下,会出现相当高的作用力,这些作用力可能随着涂层硬度以及脆性的增加而导致裂纹的生成或者整个涂层范围的龟裂。

与此相反,珩磨时的切屑脱落力分布在处于接触中的珩磨条的相当大的面积上。另外,珩磨是一种自磨锐系统,因而与具有固定几何形状的切削刀具相比,更能够保证直至切削层的末端都有一个稳定的加工过程,在此加工过程中,单位面积的切屑脱落力稳定地保持在较低水平上。 |

|

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )