|

|

汽车零部件采购、销售通信录 填写你的培训需求,我们帮你找 招募汽车专业培训老师

摘要: 对汽车NVH 技术领域的研究现状及发展趋势进行综述, 介绍了NVH 概念、NVH 设计原则、NVH 设计方法、整车NVH 目标的分解、各子系统NVH 目标的确立、CAE 仿真分析、整车NVH 性能的提高等主题, 旨在为国内汽车工程领域相关工作的开展提供必要的信息、启发与借鉴, 进而总结出汽车NVH 正向设计流程, 为推动NVH 设计技术在国内的实施提出建议。

关键词: 模型; 材料清单; 质量功能展开法; 模态分析

引言

NVH 是指Noise ( 噪声) 、Vibration ( 振动) 和Harshness( 声振粗糙度) 。汽车NVH 特性是指在车室振动、噪声的作用下, 乘员舒适性主观感受的变化特性。NVH 可以理解为一种能降低顾客欣赏度的触觉或者视觉的干扰, 是车辆的动态结构响应。

随着汽车的日益普及, 对汽车舒适性的要求日益提高, 环境意识的日益觉醒, 车外噪声控制相关环保法规及标准日益严格, 人们对作为提高汽车舒适性和控制车外噪声的核心内容和评价主要参数———NVH 的研究变得日益紧迫。汽车NVH 将是汽车工业角逐的主战场, 它的性能参数的高低, 将直接影响汽车企业的生存与发展。

1 NVH 问题处理原则

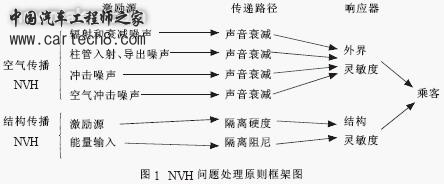

从NVH 的观点来看, 汽车是一个由激励、传递路径和响应器组成的系统。激励源主要包括发动机、动力总成、车轮和轮胎、不平路面和风等。它们产生的振动、噪声通过悬架系统、车身结构系统等传递路径传入车身和车室声学空腔, 形成振动和声学响应。汽车中NVH 响应的最终表现为座椅地板和转向盘的触觉振动, 驾驶员和乘客的耳旁噪声,仪表板、后视镜的视觉振动等现象。

NVH 的传播路径不外乎空气传播和结构传播两种途径。空气传播主要包括: 辐射和衰减噪声; 柱管的入射或导出噪声; 冲击噪声以及空气冲击噪声等。而结构传播的主要是振动和能量。

将两者结合起来就可以得到基本的NVH 问题处理原则: 利用降低激励源的激励, 优化空气传播和结构传播途径, 并且改善响应器的接收特性; 在激励源、传递路径和响应器三者之间寻求性能和成本的平衡点。具体框图如图1。

2 NVH 设计原则

改善汽车NVH 性能的关键是要有完善的NVH设计流程, 因为下游NVH 问题的确认与改善将代价昂贵而且效率低下。经常会出现由于成本的原因导致有缺陷的汽车体系结构也会持续使用很长一段时间的现象。

为了保持竞争性, 在设计开始的时候, 确认和控制汽车设计体系结构是非常关键的———建立具有挑战性的NVH 目标, 设计最理想的体系结构, 并且一直坚持完善。要做到这些, 需要遵循系统工程学方法, 运用层叠图表去引导发展目标的设定, 将优化对象的汽车水平目标与系统及系统组成部件的目标联系起来。

在设计过程中, 遵循以下设计原则:

( 1) 运用NVH 流程表去追踪引导设计;

( 2) 设计出好的车身结构;

( 3) 运用激励源—传递路径—响应器的流程方案;

( 4) 在任何时候都首先要对激励源进行准确定位;

( 5) 避免与主模态共振;

( 6) 关注激励力传递的衰减。

3 NVH 正向设计流程

3.1 “V”型NVH 设计流程

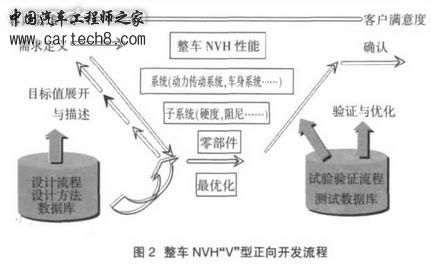

汽车NVH 特性的研究主要针对新车型的研发过程, 也可以在对现有车型的改进设计中起到重要作用。以汽车NVH 特性为设计目标, 汽车整车设计可以看作是建立在计算机仿真分析基础之上的。在整车NVH 正向设计过程中, 提出“V”型NVH 正向开发流程, 主要步骤如图2。

3.2 NVH 设计步骤

根据“V”型NVH 正向开发流程, 可以将整车NVH 正向设计分为以下几个阶段:

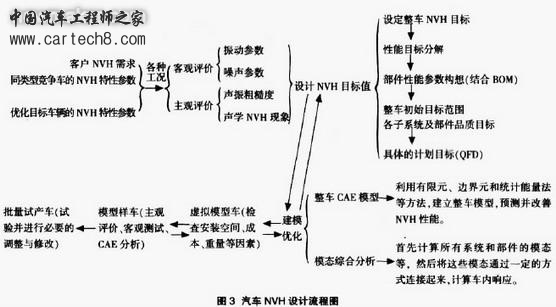

( 1) 对客户需求调研, 建立用户需求定义库

整车NVH 设计是以改善汽车乘坐舒适性, 提高客户满意度为最终目标。为达到这一目标, 首先必须对客户需求进行调研, 并对主观的要求和评价作出客观的表述, 建立需求定义库。

( 2) 测试车辆NVH 性能参数, 总结优化对象

对市场上同类型竞争对手的车辆和本公司优化目标车辆的NVH 性能参数在各种运行工况下进行充分的测试, 得出各种主、客观评价指标, 包括: 振动参数、噪声参数、声振粗糙度以及声学NVH 现象。再将NVH 问题分类, 主要的分类参数包括: 操作状态( 空转、刹车、巡航⋯ ) 、主观反应( 隆隆声、摇晃) 、客观衡量标准( 声压、速度) 、频率范围、来源( 动力系统、公路、风, 等等) 、与机载相对的运载设备等; 同时, 为避免相连系统出现共振, 规定各系统及主要部件的模态频率范围并制成规划表格; 最后, 列出优化对象清单, 将存在NVH 问题的、模态重叠的系统和部件作为主要优化目标, 并加入为满足客户NVH 需求而要采取的行动措施。

( 3) 确定整车NVH 目标, 并分解成各个系统及部件目标

在以上的工作基础上, 结合政府法规要求和自身的技术水平、市场定位, 以及成本、时间要求等综合因素, 确定预计整车NVH 目标。当整车NVH 目标制定后, 就要将其分解到各个系统、子系统和部件上。这种分解是双向的, 整车目标指导系统和部件目标, 系统和部件目标又影响整车目标。可以采用"激励源- 传递路径- 响应器"模型逆过程法或用有限元和模态分析等CAE 工具分解, 或系统目标独立确定, 再输入整车模型。

由于近年随着专业化分工趋势加强, 整车制造企业已经逐渐将大部分零部件交给零部件生产企业来做, 所以设计者考虑的问题就不单是零部件的本身, 还要包括零部件与零部件之间, 零部件与整车之间的关系。这样, 就要根据BOM(Bill of Material) , 即材料清单, 和零部件厂商协商, 共同制定零部件优化目标。再根据分解的结果以及协商情况综合制定整车初始目标范围, 并规划出未来各子系统及部件品质目标, 包括声品质、车体灵敏度等, 最后确定具体的计划目标( 运用质量功能展开法QFD(Quality Function Deployment) ) 。

( 4) 建模与优化

建模与优化的方法主要有整车CAE 模型法和模态综合分析两种方法, 一般较多采用模态综合分析法。

为保证汽车NVH 目标的实现, 要求各子系统目标的确定也要符合试验设计和可靠性设计的要求。在这些子系统部件中, 尤其要注意的是车身系统、车身声学空腔系统、转向柱管、轮胎和悬架系统等。

( 5) 制作虚拟模型车

在优化设计后, 将最优结构安装在虚拟的模型车上, 并检查安装空间、成本和质量等因素; 如果不满足要求, 就修改完善, 直至满意为止。

( 6) 样车的试验与调整

设计完成后, 再生产出样车, 就可以在试验室中或道路上进行试验。一般是用三向加速度传感器测量人—车接触面之间的差异, 从而进行必要的调整与修改。最后直至顺利批量生产。具体流程图见图3。

3.3 NVH 流程重要环节

( 1) BOM(Bill of Material) , 即材料清单。由于整车制造企业所需的大部分零部件都是交由零部件生产企业订单生产的, 同时, 企业生产的车型有很多款式, 所以要求尽可能采用通用设计, 因此, 就需要把这些成熟通用的设计分门别类整理, 形成材料清单。这样, 在产品设计初期, 就可以粗略定出哪些零部件可以沿用现有的产品, 哪些需要部分或全部重新设计, 从而能估计车型的性能和成本等重要参数。

( 2) QFD(Quality Function Deployment) , 质量功能展开法, 它是把顾客或市场的要求转化为设计要求、零部件特性、工艺要求、生产要求的多层次演绎分析方法, 它体现了以市场为导向, 以顾客要求为产品开发惟一依据的指导思想。

4 结束语

汽车NVH 技术支持体系是一个以噪声控制的相关技术法规和标准为先导, 以噪声、振动控制技术为核心, 并具有自我更新与发展能力的面向全行业的分布式系统化技术服务平台, 具有技术支持、交流、管理等的主要职能。当前需要确立NVH 仿真与试验交互式流程、加强不确定性影响因素分析、提高仿真分析置信度, 并建立相应的评价准则和标准。 |

|

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )