[摘 要] 应用动态非线性有限元法对小型客车整车在正面碰撞过程中的大变形过程进行了计

算机模拟1 运用ANSYS/ LS - DYNA3D 软件,在合理简化的基础上,建立了整车的有限元模型1

通过计算机模拟,预测了某小型客车在正面碰撞过程中的变形位置和变形形式1 模拟结果表明,

碰撞过程为50 ms ,撞击力达到85 G ,最大位移30 cm ,乘客门产生了较大变形,该车的前部结构

耐撞性较差1 针对存在的问题,对车辆结构提出了改进措施1 此外,通过对比分析发现:整体碰

撞结果与部件碰撞相差较远,受撞部件的塌陷模式和对碰撞能量的吸收都有很大区别1 最后以

车架为重点进行了探索性改进1 模拟表明,对车辆前部进行适当削弱可以有效地改善汽车耐撞

性,但需对整体做较大改动才能彻底改善汽车的耐撞性1

[关键词] 汽车;碰撞;模拟

汽车安全性是现代汽车设计的基本出发点之

一1 为了提高汽车的安全性,人们采用了各种各

样的主动和被动安全措施1 但是车辆的碰撞是不

可避免的,所以车辆本身的碰撞特性才是最终的

安全性能决定因素1 本文旨在通过研究现有结构

的碰撞动态特性,改进车辆结构,达到最佳的吸能

特性,从而提高车辆的安全性1 目前,国内研究无

论模拟还是实验都以车架碰撞研究为主,但有其

局限性,因此开展整车碰撞特性研究具有重要的

意义1 研究中采用大型非线性有限元计算软件

ANSYS/ LS - DYNA3D ,以某型小型客车为原型,

重点考虑车架、车身、保险杠,以及发动机和车轮,

把其他部分作为集中质量加载车架和车身上1 通

过计算得出了碰撞过程的位移量、撞击力、加速

度、能量吸收等量的时间历程曲线,分析这些曲线

即可对车辆的碰撞安全特性进行评估1 通过观察

碰撞变形图可以知道车辆各处的变形形式和变形

结果,从而进行改进1

1 模型的建立

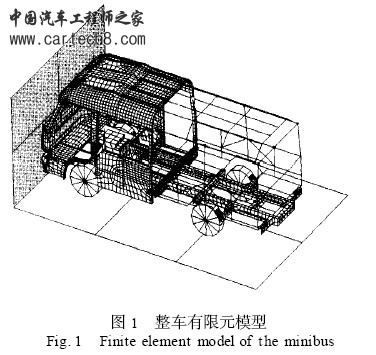

计算模型是以某型小型客车为原型建立的1

由于接触和吸能的主要部件是车架、车身和保险

杠,因此重点考虑以上3 部分,附加发动机和车

轮,把其他部分作为集中质量加在车架和车身及

发动机上面1 通过ANSYS 的前处理软件生成

CAD 模型,模型如图1 所示1

加入所需接触条件、约束条件和初始条件,并

生成LS - DYNA3D 所需输入条件1 整个模型共

采用了4种单元类型,4种材料,划分了9 800个

单元,9 300 个节点1 模型主要使用板壳单元1 鉴

于车身只吸收很小一部分能量,为节省计算量,车

身后部使用梁单元简化1 参照美国联邦机动车安

全法规FMVSS 208 及国标GB/ T 11551 —89 的要

求,模拟该车以48. 3 km/ h 的初速度正面撞击刚性

墙1 计算后以ANSYS 的通用后处理软件和时间历

程后处理软件进行后处理,得出各时刻碰撞变形

图、应力图等和碰撞过程的各种时间历程曲线1

2 计算结果及分析

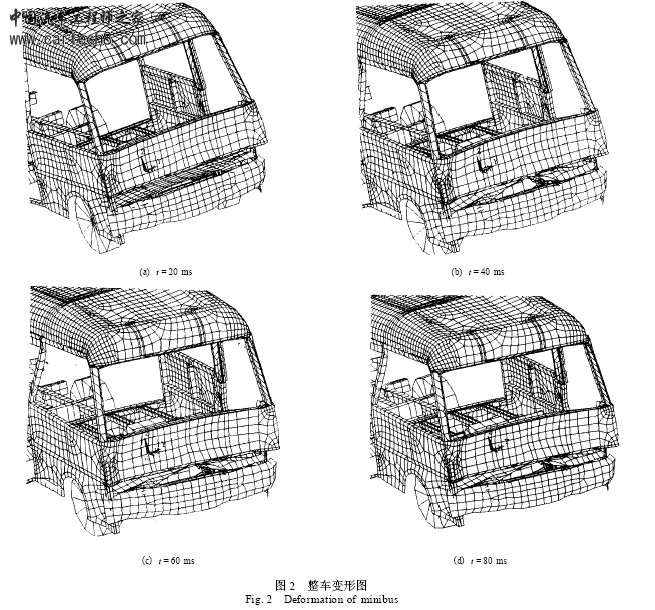

模拟计算得到的变形序列图如图21 图中给出

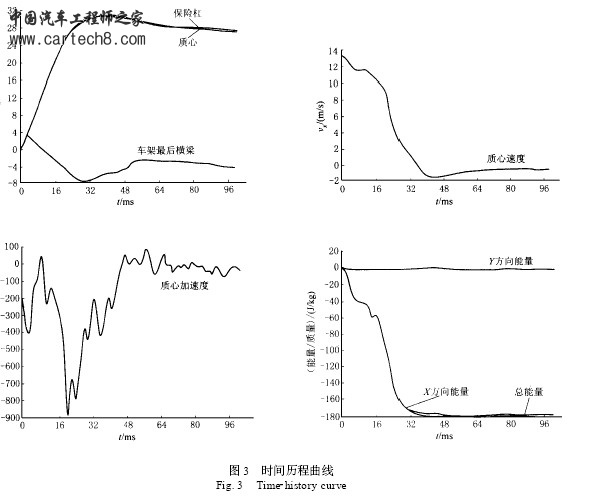

了各时刻的变形情况1 图3 给出了碰撞的时间历

程:变形、速度、加速度及吸能特性1

211 碰撞参数

碰撞时间在50 ms ,撞击力有85 G1 加速度在

20 ms 时刻达到峰值后,大约到50 ms 时刻迅速降

至01 据以前国内外公布的数据,达到碰撞安全标

准的实验中,一般的碰撞过程都在80 ms 以上,碰

撞峰值在60 ms 之后出现1 因此,可以说本实验中

的客车耐撞性较差,亟待改善1 究其原因,国外的

车辆碰撞研究已经有几十年的历史,在其设计阶段

已经融入了安全性设计思想,所以制造出来的汽车

当然耐撞性能比较好;而国内的研究才刚起步,更

不要说在实际中的应用,鉴于我国制造业长期使用

大安全系数的强度设计准则,因此该车从部件到整

车刚度明显偏大,造成其碰撞安全性能不好1 从质

心位移曲线可以看到,整体位移只有30 cm ,

可以说变形很小,说明该车整体刚度太大,需要削

弱1

碰撞时间非常短暂,大大超过了人的反应速

度,人往往还没有反应过来,碰撞就已经结束1 也

就是说,在碰撞过程中,是不可能靠人自己采取措

施保护自己的,必须从主动安全和被动安全两个

方面考虑,提供保护措施1 撞击力是车重的85

倍,远大于地面力1 因此,在碰撞过程中地面力是

可以完全忽略不计的1 撞击力达到零以后,一般

所说的碰撞过程就算结束1 碰撞时间是如此短,

撞击力是如此大,这种情况对于乘员是十分危险

的1 因此,该车结构必须大做改动才可能达到汽

车安全标准1

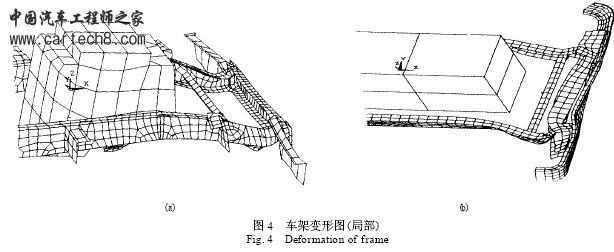

212 变形特性

最大位移30 cm ,这比起国内外公布的数据

70~80 cm 甚至超过100 cm ,变形实在太小1 试

验用车与文献[5 ]中的车为同一车型,文献中的车

架碰撞位移为54 cm ,加速度为62 g1 图4a 是整

车中抽取的车架变形图,图4b 是文献[ 5 ]中的车

架变形图1两图相比,变形相差较大,可见部件碰

撞与整车碰撞结果可能相差很远,受撞部件的塌

陷模式和对碰撞能量的吸收都有很大区别,并不

能互相代替1 然而,如文献[ 6 ]所指出,两种情况

下的趋势是相同的,两种研究可以并行不悖1 因

此,可以采用对关键部件单独优化的方法减少成

本,这对于我国的汽车制造业尤其适用1

质心和最后横梁的位移曲线完全重合在一

起,说明变形主要集中接触区周围,吸能变形主要

在车体前部,后部基本不吸能变形1 这是符合实

际的1 所以,碰撞安全设计时应该重点放在汽车

前部1

在碰撞过程中,保险杠及其连接部分一开始

就被完全压溃,没有吸收多少能量,未起到缓冲作

用,这也真实地反映了国产车的保险杠吸能性能

较差1 由于连接的压溃, 使得能量未能在前

20 ms 传到车架上,因此建议连接处加装具有缓

冲吸能功能的装置1

车身前围产生大变形,横梁被压溃,前20 ms

即峰值出现之前的能量大都被前围所吸收1 车架

在20 ms之后才开始吸能变形,而此时碰撞能量

已经损失了一半多,因此,车架在整个碰撞过程中

吸能不是很多,这种吸能方式是不理想的1 因此

应当削弱前围刚度,使车架早一点参与碰撞,使车

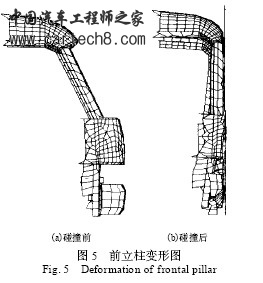

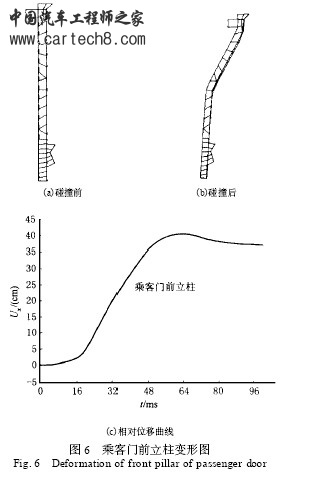

架吸收多一些的碰撞能量1 图5 为碰撞前后前立

柱变形图1 图6 为碰撞前后乘客门前立柱变形图

及其上端和中部的相对位移曲线1

两根前立柱和前围横梁连接处太脆弱,碰撞后

折断,使得前围全部惯到碰撞接触面1 车身侧围纵

梁刚度太大,变形很小,当车身中下部碰撞,车顶向

前惯性移动时,乘客门产生了较大变形,如图6c ,它

的前立柱有37 cm 纵向弯折1 因此,碰撞结束后乘

客门难于打开,因此达不到安全法规的要求1

3 改进分析

根据以上分析,笔者在结构上做了一些改动,

探索改善该车的碰撞性能1 模拟结果如下1

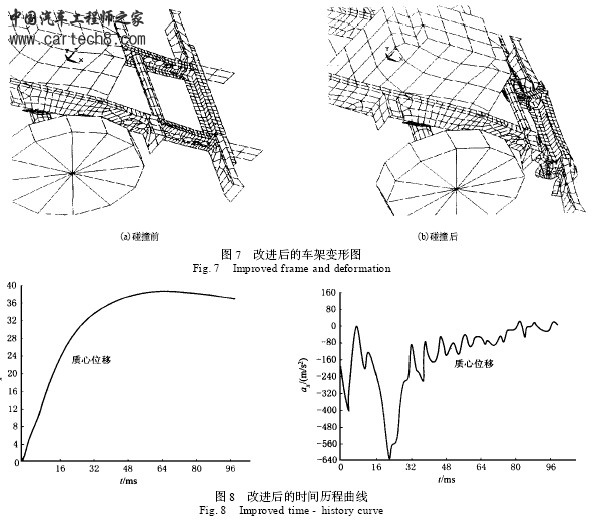

图7 是改进后的车架及其变形图1 在车架纵

梁前部依次打了若干个圆孔,用以削弱车架前部

刚度1 这个变形图与图4a 中的原型比较可见,变

形更大,吸能更多1 图8 是改进后的位移和加速

度曲线1 碰撞时间从原来的50 ms 增加到

80 ms ,加速度峰值从85 g 减小到61 g1 可见改

进是有相当的效果的1 由于车体整体刚度的原

因,位移只增加了7. 5 cm ,峰值时间没有改变1

这说明需对整体做较大改动才能彻底改善该车的

耐撞性1

4 改进意见

基于以上分析,改进建议如下:

(1) 应削弱客车整体刚度,尤其是车体前部

刚度,才能根本上改善汽车的耐撞性1

(2) 首先应该削弱前围的纵向刚度,如削弱

侧围纵梁刚度等,使更多能量由车架吸收1

(3) 重点从车架上着手,减小车架前部刚度,

使其在碰撞过程中变形更大,吸能更多1

(4) 加强前立柱与前围的连接处,削弱侧围

纵梁的刚度,加强乘客门立柱,使碰撞后乘客门变

形减小,能够打开1

(5) 在车架与保险杠连接处加装吸能装置,如

波纹管,缓冲碰撞能更好地传递能量到达车架1

5 结 论

通过汽车碰撞模拟结果分析,得出以下结论: |

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )

|手机版|小黑屋|Archiver|汽车工程师之家

( 渝ICP备18012993号-1 )